发酵工程配套设备供应商

具有压力容器许可证

发酵工程配套设备供应商

具有压力容器许可证

短程蒸馏/分子蒸馏器

基本原理

短程蒸馏是一种在高真空(<10Pa)条件下,在加热面上被蒸发的分子经过尽可能短的距离到达冷凝面进行冷凝,从而实现液-液分离的蒸馏过程。当加热面与冷凝面的距离小于或等于操作真空和温度下的被蒸发分子的平均自由程时,该蒸馏过程也被称为分子蒸馏。它具有蒸馏温度低、蒸馏真空度高、受热时间短、分离程度高等优点,是一种较新的尚未广泛运用于工业化生产的分离技术。

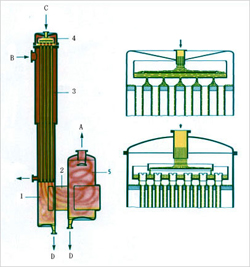

物料从上法兰盖进入短程蒸馏器,通过转子上的分配盘将物料连续均匀的分布到垂直的筒体加热面上,物料靠重力下降的同时,被旋转的刮膜装置在加热面强制形成极薄的湍流状液膜。

被蒸发的分子经过很短的距离到达内置冷凝器并冷凝下来,通过蒸发器底部的出料口排出,重组份进入短程蒸馏器的残渣收集槽并从侧面的出口排出。的距离到达内置冷凝器并冷凝下来,通过蒸发器底部的出料口排出,重组份进入短程蒸馏器的残渣收集槽并从侧面的出口排出。

其蒸馏过程分以下几个步骤:

其蒸馏过程分以下几个步骤:的距离到达内置冷凝器并冷凝下来,通过蒸发器底部的出料口排出,重组份进入短程蒸馏器的残渣收集槽并从侧面的出口排出。

其蒸馏过程分以下几个步骤:

物料在加热面上形成液膜的距离到达内置冷凝器并冷凝下来,通过蒸发器底部的出料口排出,重组份进入短程蒸馏器的残渣收集槽并从侧面的出口排出。

其蒸馏过程分以下几个步骤:

分子在液膜表面上蒸发的距离到达内置冷凝器并冷凝下来,通过蒸发器底部的出料口排出,重组份进入短程蒸馏器的残渣收集槽并从侧面的出口排出。

其蒸馏过程分以下几个步骤:

被蒸发的分子从加热面向冷凝面运动的距离到达内置冷凝器并冷凝下来,通过蒸发器底部的出料口排出,重组份进入短程蒸馏器的残渣收集槽并从侧面的出口排出。

其蒸馏过程分以下几个步骤:

被蒸发的分子在冷凝面上冷凝

蒸馏物和残留物的收集排放

性能特点

◆真空度高、蒸馏温度低:工作真空:0.1Pa~10 Pa;

◆传热系数大、蒸发效率高: 于旋转的刮膜装置将物料在蒸发筒体内表面刮成均匀的薄膜,有效降低了热阻,在极高的真空度下,使得易蒸发物质非常容易从物料中蒸馏分离出来;由于筒体内表面与刮膜器之间的液膜处于剧烈的湍动状态,物料中的不同组份传递以及与加热夹套内的加热介质的热量传递都非常高效;此外,由于筒体内表面的高光洁度以及刮膜器的不停运动,使得加热面不容易结焦、结垢,也有助于增大总传热系数,提高蒸发效率。

◆受热时间短:进入短程蒸馏器的物料由分配盘均匀分布到垂直的加热面上,在重力和刮膜器的双重作用下沿长度有限的加热面呈螺旋下转,在蒸发器内的停留时间很短,一般为几秒~几十秒(平均停留时间与加热面长度、刮膜器的形式及物料的特性、膜厚等参数相关)。此外,DZ系列短程蒸馏器的“无死角”设计,避免了物料在分配盘、加热面和刮膜系统等部位堆积,减少了热敏性物质的热聚合和热分解。

结构特点

◆高精密的传动与机械密封设计,保证设备长期平稳运行

DZ系列短程蒸馏器的传动装置和机械密封是为满足高精度的设备能够长期稳定运行而专门设计制造的,并根据短程蒸馏器的工况和物料特性确定传动装置的减速比、机械密封的润滑方式(强制循环润滑、静止润滑)以及机械密封的冷却方式。

◆蒸发筒体整体加工成型,无中间法兰连接

短程蒸馏器的蒸发筒体由内筒体和加热夹套组成,是短程蒸馏器的核心部件。DZ系列短程蒸馏器的筒体均是整体加工成型,蒸发筒体无中间法兰连接。整体加工成型的筒体不仅避免了法兰连接带来的泄漏和物料积留,而且避免了法兰两侧出现低温区,导致蒸发面得不到有效利用。此外,整体加工成型的筒体可以有效保证设备的精度和良好的成膜效果。

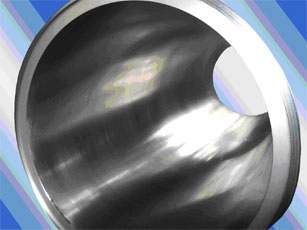

◆筒体内表面光洁度高,不易粘料

筒体内表面作为短程蒸馏器的加热蒸发面,对表面光洁度是有严格的要求的,DZ系列短程蒸馏器的筒体内表面在粗加工达到集合尺寸要求后,通过精磨使其内表面光洁度达到Ra0.8μm,可以保证内表面不易粘料和结垢,减少物料滞留,提高传热传质效率。根据食品和医药等行业的特殊要求,还可以采用特殊的抛光技术,使其表面光洁度达到Ra0.2μm。

◆独特的液体分布器和防溅装置设计,有效保证产品品质

为了提高蒸发效率,短程蒸馏器的物料连续均匀的分布到垂直的筒体加热面上。DZ系列短程蒸馏器的液体分配器不仅能均匀的把物料分布到加热面上,还能有效的防止少量物料在分布器上长时间滞留,对于高粘度的物料也是如此。

DZ系列短程蒸馏器高精度的设计和制造,可以确保刮膜装置长期平稳运行,其优良的成膜性能使物料的蒸发过程变得非常柔和,几乎不产生飞溅和夹带,在大多数情况下,即使无防溅装置也能满足产品要求。当处理某些特殊物料和对产品有特殊要求时,DZ系列短程蒸馏器的防溅装置可以更加可靠的保证产品品质。

刮膜形式

◆多种刮膜器形式可选,使用范围广:

斜凹槽刮块式、滚筒式;

采用特种PTFE材料工作温度可达280℃

金属铰链式固定刮板使;

应用范围

可代替常规降膜蒸发器,用于石化及化工产品的蒸馏、提纯、浓缩、脱色使用;

尤其适用于热敏性,易氧化化学工业品的蒸馏精制;

也可用于高沸点产品的蒸馏分离;

典型应用:

多不饱和脂肪酸(油酸、亚麻酸、鱼油脂肪酸(乙酯))及其衍生物的蒸馏精制;

单甘脂的精制;

二聚酸的精制;

VE、植物甾醇的精制;

液晶的蒸馏;

高分子聚合物脱除单体;

其他热敏性产品的精制;

产品选型

根据理论推算及多年短程蒸馏的应用推广经验,

短程蒸馏的处理能力和原料(产品)的分子量,物料粘度、操作条件、蒸发器的有效换热面积有直接关系。

常用进料速率: 100 kg / (m2 h)

( 80 - 150 kg /(m2 h)

最小规格: DZ-5 有效蒸发面积0.05平方

规格: DZ-3600. 有效蒸发面积36平方

设备材质:SUS304,SUS316L,SAF2205,及哈氏合金;

工作温度: 350℃

升膜式蒸发器

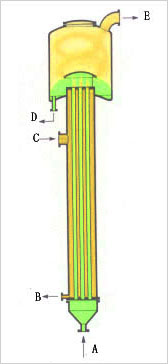

升膜式蒸发器又称爬升膜蒸发器,它依据虹吸泵原理操作,根据在沸腾过程中产生的蒸汽气泡的升力,液体和蒸汽并流向上流动,同时,产生的蒸汽量增加,从而,在管壁上产生流动的膜,即液体向上“爬”。并流向上运动有肋于在液体中产生高度的湍流。

这种蒸发器的特征是具有长的加热管(约为5~7M),但加热室和沸腾室之间的温度差也必须大,否则,蒸汽流的能量不足于输送液体和产生爬升的膜。

A:物料进口

B:冷凝水出口

C:蒸汽进口

D:浓缩液出口

E:二次蒸汽出口

降膜式蒸发器

在降膜蒸发器中,液体和蒸汽向下并流流动,需浓缩的液体预热至沸腾温度,均匀的液膜通过蒸发器顶上的液体分布装置进入加热管,在沸腾温度下向下流动并部分蒸发,往下运动引入的重力因并流的蒸汽流不断加强。

在降膜式蒸发器中,将液体充分润湿加热面对装置的无故障操作是极其重要的。如果加热面没有充分润湿,将发生局部干壁和结壳,糟糕的情况是加热管会被完全堵塞。在临界情况下,润湿速率随蒸发器效数的增加或划分而增加,因此,应保持单程操作的优点。在这种操作方式下,液体和加热面的接触时间几乎是恒定的,通常每一程为

除了管材尺寸以外,选择合适的液体分布装置对获得完全润湿非常重要,下图例举的是两种液体分布装置。由于加热管中液体量低且流速快,产品停留时间颇为短暂,因此,可以极其温和地蒸发热敏性物料。